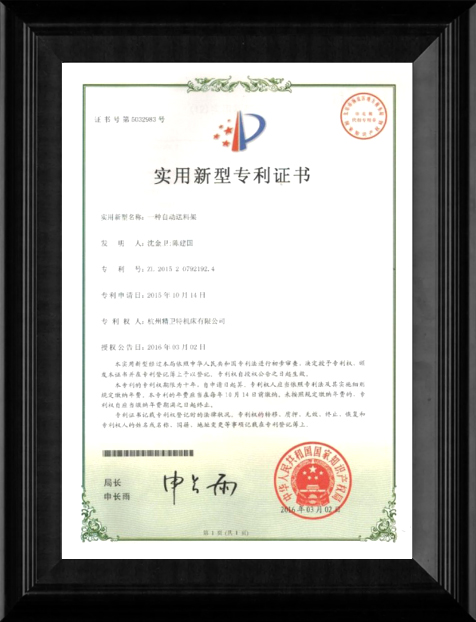

Zhejiang Jingweite Machine Tool, metal kesme ve işleme endüstrisine yönelik çözümlerin tasarımı ve üretimine odaklanan, endüstri ve ticareti entegre eden bir kuruluştur. Yönetim ekibinin çekirdek üyeleri sektörde onlarca yıldan fazla deneyime ve zengin teorik ve pratik deneyime sahiptir. Ayrıca kesme ekipmanı alanında temel araştırma, tasarım ve uygulama, proses üretimi, endüstriyel otomasyon, muayene ve test konularında zengin deneyime sahip profesyonellerden oluşan bir ekip toplamış ve kendi bünyesinde yetiştirmiştir. Ar-Ge merkezi ekibi, ünlü yerli üniversiteler ve Japonya ve Almanya'dan ileri teknik uzmanlarla aktif olarak yenilikler yapıyor ve uzun vadeli stratejik ortaklıklar kuruyor. 21 buluş patenti ve 72 faydalı model patenti elde etti. Ulusal bir yüksek teknoloji kuruluşu olarak derecelendirildi. Endüstri standartlarının oluşturulmasına katılmak üzere özel olarak davet edilen tek birimdir ve Üstün Katkı Ödülü'ne layık görülmüştür. Şirket ağırlıklı olarak birçok ülkeye ihracat yapmaktadır ve kooperatif müşterileri arasında birçok Fortune 500 şirketi yer almakta olup, dövme, rulman ve diğer sektörlerde önemli bir tedarikçi haline gelmiştir.

-

Soğuk Kesim ve Aşındırıcı Karşılaştırması: Profesyonel Tercih Neden Metal Kesme Daire Testerelerine Geçiyor?Metal Kesmenin Evrimi: Daire Testereler ve Aşındırıcı Taşlamalar Onlarca yıldır çeliği kesmek için başvurulan yöntem, m...

-

Jingweite'in Ultra Yüksek Hızlı Daire Testere Makinesi SK-70, IMTEX FORMING 2026 Canlı Yayınında İzleyicileri BüyülediBangalore, Hindistan, 2026 — Devam eden Uluslararası Takım Tezgahı ve İmalat Teknolojileri Fuarı'nda (IMTEX FOR...

-

Çift Kafalı Pah Kırma Makineleri Yüksek Hassasiyetli Metal İşlemede Neden Temel Hale Geliyor?Çift Kafalı Pah Kırma Makinasının Rolünü Anlamak Çift Kafalı Pah Kırma Makinesi, iş parçasının her iki ucuna aynı anda ...

-

Endüstriyel Daire Testere Makinanız Maksimum Hassasiyet Sağlıyor mu? Optimizasyonun 5 AnahtarıTemel Bileşenler ve Mekanik Tasarım Modern endüstriyel daire testere makinesi, yüksek verimli ortamlarda sürekli çalışm...

-

En Yeni Otomatik Testere Makinesi Teknolojisi Hassas Kesimi Nasıl Yeniden Tanımlıyor?Modern Otomatik Testere Makinalarının Temel Mekanizmaları Modern otomatik testere makinası Minimum insan müdahal...

Süper yüksek hızlı daire testereler ile geleneksel daire testereler arasındaki teknik farklar

Süper yüksek hızlı daire testereler ve geleneksel daire testereler, endüstriyel üretimdeki uygulama ve performanslarını doğrudan etkileyen önemli teknik farklılıklara sahiptir. Her şeyden önce, süper yüksek hızlı daire testerelerin en büyük özelliği, dönüş hızlarının geleneksel daire testerelerden çok daha yüksek olması ve genellikle dakikada binlerce devire ulaşmasıdır. Bu yüksek hız, kesme işlemini daha düzgün ve verimli hale getirir; bu, yalnızca kesme hızını büyük ölçüde artırmakla kalmaz, aynı zamanda daha yüksek hassasiyet ve son işlem sağlar. Buna karşılık, geleneksel daire testerelerin dönüş hızı nispeten düşüktür ve metaller gibi yüksek mukavemetli malzemeleri keserken genellikle daha fazla direnç ve ısı üretirler, bu da artan bıçak aşınmasına, dengesiz kesme kalitesine ve iş parçası yüzeyinde olası çapaklara neden olur. .

Süper yüksek hızlı daire testereler, hız farkının yanı sıra malzeme seçimi ve bıçak tasarımında da önemli teknik avantajlara sahiptir. Süper Yüksek Hızlı Daire Testeremiz, yalnızca yüksek hızlarda sürtünmeye ve ısıya dayanamayan, aynı zamanda daha uzun servis ömrü sağlayan, gelişmiş alaşımlardan ve sert malzemelerden yapılmış testere bıçakları kullanır. Geleneksel daire testerelerle karşılaştırıldığında bu bıçak, yüksek yoğunluklu işlerde daha uzun performans göstererek, sık bıçak değiştirme ihtiyacını büyük ölçüde azaltır ve böylece üretim verimliliğini artırır. Buna ek olarak, ultra yüksek hızlı daire testereler genellikle işlemenin doğruluğunu sağlamak için kesme açısını ve derinliğini doğru bir şekilde kontrol edebilen akıllı kontrol sistemleriyle donatılırken, geleneksel daire testereler daha çok manuel çalıştırmaya ve deneyim birikimine dayanır, bu da onları daha güvenilir hale getirir. Yüksek hassasiyet gerektiren üretimde biraz yetersiz.

Endüstriyel uygulamalarda ultra yüksek hızlı daire testereler, yüksek verimlilikleri, hassasiyetleri ve dayanıklılıkları nedeniyle metal işleme, otomotiv üretimi, havacılık ve diğer endüstrilerde tercih edilen ekipman haline gelmiştir. Süper Yüksek Hızlı Daire Testeremiz bu alanlarda mükemmel performans göstermiştir. Sadece büyük ölçekli hassas kesimi hızlı bir şekilde tamamlamakla kalmaz, aynı zamanda yüksek kaliteli işleme efektlerini de korur ve çeşitli farklı malzemelerin kesme gereksinimleri için uygundur. Geleneksel daire testerelerle karşılaştırıldığında bu ekipman, üretim döngüsünü önemli ölçüde kısaltabilir ve enerji tüketimini azaltabilir, böylece işletmelerin işletme maliyetlerinden tasarruf edebilir.

İş ihtiyaçlarınıza uygun ultra yüksek hızlı daire testereyi nasıl seçersiniz?

İş gereksinimlerinize uygun ultra yüksek hızlı daire testereyi seçerken, ekipmanın üretim verimliliğini ve kesme kalitesini etkili bir şekilde artırabilmesini sağlamak için birçok temel faktörü göz önünde bulundurmanız gerekir. Öncelikle işlenen malzemenin türüne göre gerekli testere bıçağı tipini ve ekipman performansını belirlemelisiniz. Çelik, alüminyum, bakır ve diğer metaller gibi farklı malzemelerin yanı sıra çeşitli alaşımlı malzemeler de farklı sertlik ve kesme özelliklerine sahiptir. Bu nedenle, doğru bıçak malzemesine ve keskinliğe sahip ultra yüksek hızlı daire testerenin seçilmesi özellikle önemlidir. Süper Yüksek Hızlı Daire Testeremiz, yüksek hızlı kesimde keskin kalabilen ve çeşitli metal malzemelerin kesme ihtiyaçlarına uyum sağlayabilen, yüksek sertlikte alaşımlı bir bıçak kullanır.

İkinci olarak, ultra yüksek hızlı daire testere seçerken iş verimliliği ve işleme doğruluğu bir diğer önemli husustur. Büyük miktarlarda üretim yapan şirketler için yüksek hız ve istikrarlı performans çok önemlidir, çünkü bu yalnızca kesme hızını artırmakla kalmaz, aynı zamanda her kesimde tutarlı bir doğruluk sağlayarak yeniden işleme veya iş parçası israfını azaltır. Geleneksel daire testerelerle karşılaştırıldığında, ultra yüksek hızlı daire testereler, daha yüksek hızları ve stabiliteleri nedeniyle yüksek işleme kalitesini korurken üretim verimliliğini büyük ölçüde artırabilir. Sağladığımız Süper Yüksek Hızlı Daire Testere, doğruluğu sağlamak ve manuel müdahaleden kaynaklanan hataları azaltmak için kesme açısını ve hızını otomatik olarak ayarlayabilen gelişmiş bir CNC sistemi ile donatılmıştır. Özellikle havacılık, otomotiv üretimi vb. gibi yüksek kesme gereksinimleri olan endüstriler için uygundur.

Ayrıca ekipmanın dayanıklılığı ve bakım maliyeti de önemli hususlardır. Yüksek kaliteli, süper yüksek hızlı bir daire testere seçmek, ekipmanın uzun süreli yüksek yüklü çalışmalarda bile iyi durumda kalabileceği, arıza süresini ve bakım sıklığını azaltacağı anlamına gelir. Bizim Süper Yüksek Hızlı Daire Testere dayanıklı kanatlar ve sağlam gövde tasarımı kullanmanın yanı sıra, ekipmanların çalışma durumunu gerçek zamanlı olarak izleyebilen ve olası sorunları önleyebilen akıllı bir izleme sistemi ile donatılmıştır. Bu tasarım, ekipmanın servis ömrünü uzatırken bakım maliyetlerini de önemli ölçüde azaltarak üretim hattınızın uzun süre stabil çalışmasını sağlar.