En Yeni Otomatik Testere Makinesi Teknolojisi Hassas Kesimi Nasıl Yeniden Tanımlıyor?

Modern Otomatik Testere Makinalarının Temel Mekanizmaları

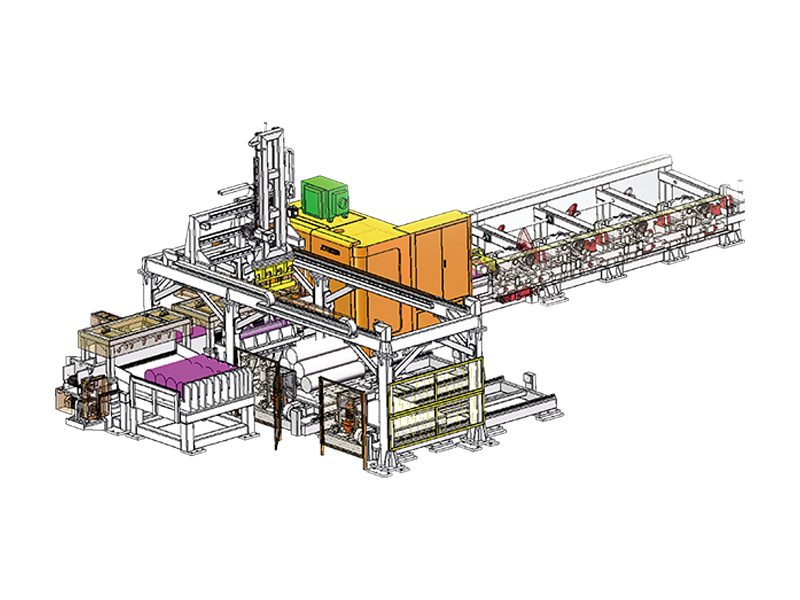

Modern otomatik testere makinası Minimum insan müdahalesiyle hassas kesimler gerçekleştirmek üzere tasarlanmış, yüksek hacimli endüstriyel üretimin temel taşıdır. Manuel veya yarı otomatik çeşitlerden farklı olarak bu makineler, tüm kesme döngüsünü yönetmek için gelişmiş PLC (Programlanabilir Mantıksal Kontrolör) sistemlerini kullanır. Buna malzeme besleme, sıkıştırma, bıçak hızı ayarı ve kesilen parçanın son tahliyesi dahildir. Tutarlı sıkma basıncı için hidrolik veya pnömatik sistemleri entegre eden bu makineler, malzeme titreşiminin neredeyse tamamen ortadan kaldırılmasını sağlar, bu da bıçak ömrünü önemli ölçüde uzatır ve kesimin yüzey kalitesini iyileştirir.

Servo motor tahrikli besleme sistemlerinin kullanılmasıyla hassasiyet daha da artırılmıştır. Bu sistemler, genellikle mikron cinsinden ölçülen toleranslarla yüksek hızlı malzeme konumlandırmaya olanak tanır. Havacılık ve otomotiv üretimi gibi endüstriler için bu seviyedeki tekrarlanabilirlik, ardı ardına gelen binlerce döngü boyunca sıkı kalite kontrol standartlarını korumak için gereklidir. Ayrıca sensörlerin entegrasyonu, makinenin malzeme varlığını ve bıçak aşınmasını gerçek zamanlı olarak tespit etmesine olanak tanıyarak maliyetli hataları ve arıza sürelerini önler.

Temel Teknik Özellikler ve Performans Metrikleri

Bir üretim hattı için otomatik testere makinesini değerlendirirken, çeşitli teknik parametreler, makinenin belirli malzemelere ve üretim gereksinimlerine uygunluğunu belirler. Aşağıdaki tablo, mühendislerin ve mağaza yöneticilerinin optimum performansı sağlamak için izlemesi gereken kritik ölçümleri vurgulamaktadır.

| Parametre | Açıklama | Üretim Üzerindeki Etki |

| Bıçak Yüzey Hızı | Dakika başına Metre cinsinden ölçülür (m/dak) | Isı üretimini ve kesim kalitesini belirler |

| İlerleme Hızı | Bıçağın malzemeye nüfuz etme hızı | Çevrim süresini ve talaş yükünü doğrudan etkiler |

| Konumlandırma Doğruluğu | Malzeme besleyicinin toleransı | Malzeme israfını ve ikincil işlemeyi azaltır |

Metal İşlemede Tam Otomasyonun Avantajları

İşçilik Maliyetlerinde ve İnsan Hatasında Azalma

Otomatik testere teknolojisinin benimsenmesinin en acil faydalarından biri, manuel emeğin ciddi oranda azalmasıdır. "Işıkların kapalı" özelliği, ekipmanın tüm ham stok demetleri boyunca bağımsız olarak çalışmasına olanak tanıdığından, tek bir operatör çoğu zaman birden fazla makineyi denetleyebilir. Bu sadece parça başına maliyeti düşürmekle kalmıyor, aynı zamanda geleneksel atölyelerde genellikle birincil hurda kaynağı olan manuel ölçüm ve beslemenin getirdiği değişkenliği de ortadan kaldırıyor.

Gelişmiş Güvenlik Protokolleri

Güvenlik, herhangi bir endüstriyel ortamda kritik bir faktördür. Otomatik testereler genellikle güvenlik kilitleriyle tamamen kapatılmıştır, bu da operatörü hareketli bıçaklardan ve yüksek basınçlı kelepçelerden uzak tutar. Gelişmiş makineler ayrıca aşağıdaki özelliklere de sahiptir:

- Işık perdeleri ve hareket sensörlerine bağlı acil durdurma tetikleyicileri.

- Keskin kalıntıları manuel müdahaleye gerek kalmadan temizleyen otomatik talaş konveyörleri.

- Makine gövdesi içinde sıvılar içeren soğutma sıvısı sis sistemleri.

Uzun Ömür İçin Bakım Stratejileri

Otomatik testere makinesinin yüksek hassasiyet özelliklerini korumak için sıkı bir önleyici bakım programı gereklidir. Dahili elektroniklerin ve hidrolik devrelerin karmaşıklığı, küçük sorunların ihmal edilmesinin sistemsel arızalara yol açabileceği anlamına gelir. Kılavuz kolların ve karbür uçların düzenli olarak kontrol edilmesi önemlidir, çünkü bu bileşenlerdeki küçük aşınmalar bile "bıçağın sapmasına" neden olarak kare olmayan kesimlere neden olabilir.

Yağlama sistemleri de günlük olarak izlenmelidir. Çoğu otomatik makine, bıçak dişlerine kesin miktarda yağ uygulayan bir "mikro damlama" veya "MQL" (Minimum Miktarda Yağlama) sistemi kullanır. Bu nozüller tıkanırsa ortaya çıkan sürtünme pahalı karbür uçlu bıçağı birkaç saniye içinde yok edebilir. PLC yazılımının güncel tutulması ve hidrolik sıvının kirletici maddelerden arınmış olmasını sağlamak, makinenin uzun yıllar boyunca en yüksek verimlilikte çalışmasını garanti edecektir.