Verimlilik ve Hassasiyet: Yüksek Hızlı Daire Testere Makineleri İçin Kapsamlı Bir Kılavuz

Yüksek Hızlı Daire Testere Makinalarının Mekaniğini Anlamak

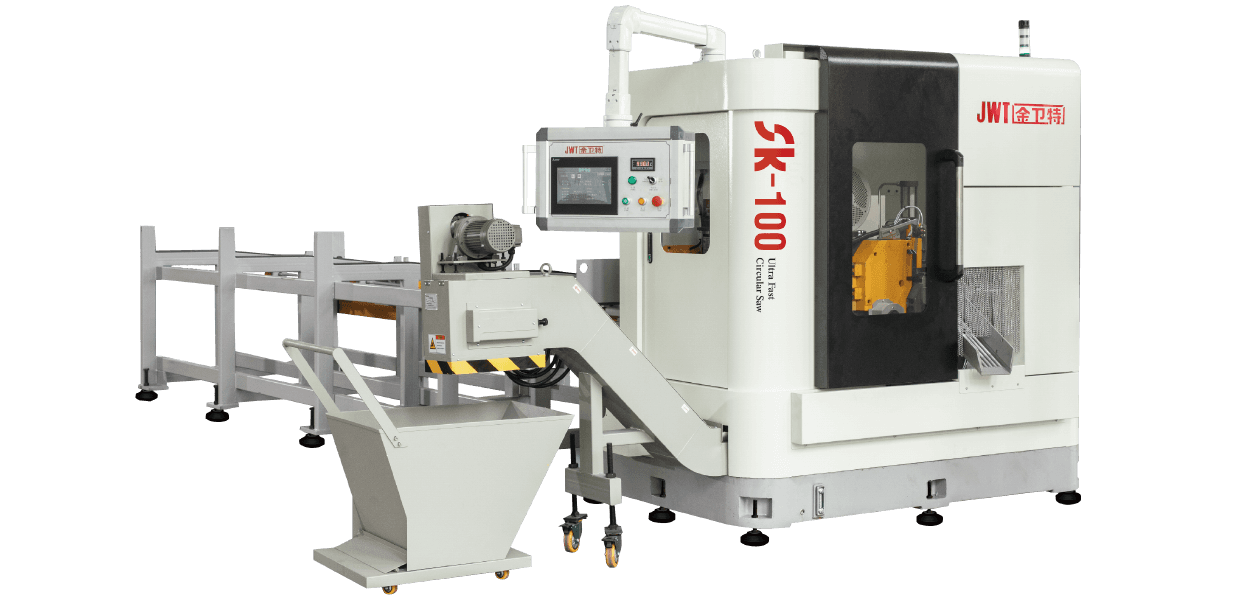

Yüksek hızlı daire testere makineleri olağanüstü doğrulukla hızlı, yüksek hacimli kesim gerektiren endüstriyel ortamlar için tasarlanmıştır. Standart testerelerden farklı olarak bu makineler, TCT (Tungsten Karbür Uçlu) veya Sermet gibi özel bıçakları genellikle 3.000 ila 5.000 RPM'yi aşan hızlarda tahrik etmek için gelişmiş iş mili teknolojisini ve yüksek torklu motorları kullanır. Bu yüksek hız, bıçağın kesim başına malzemeyle temas halinde daha az zaman harcamasını sağlar, bu da ısı birikimini önemli ölçüde azaltır ve iş parçasının termal deformasyonunu önler.

Bu makinelerin yapısal bütünlüğü, ağır hizmete uygun, burulmayan bir çerçeve etrafında oluşturulmuştur. Bu sağlam yapı, yüksek hızlı dönüş nedeniyle oluşan titreşimleri azaltmak için gereklidir. Titreşimler en aza indirildiğinde, makine "ayna seviyesinde" bir yüzey kalitesi elde edebilir, bu da genellikle ikincil taşlama veya çapak alma işlemlerine olan ihtiyacı ortadan kaldırır. Bu da onları, tolerans seviyelerinin sıkı olduğu otomotiv, havacılık ve ağır imalat endüstrilerinde temel malzeme haline getiriyor.

Temel Özellikler ve Teknik Özellikler

Gelişmiş Otomasyon ve CNC Entegrasyonu

Modern yüksek hızlı daire testereler sıklıkla CNC (Bilgisayarlı Sayısal Kontrol) sistemleriyle donatılmıştır. Bu, operatörlerin kullanıcı dostu bir HMI (İnsan-Makine Arayüzü) dokunmatik ekranı aracılığıyla hassas kesme uzunluklarını, ilerleme hızlarını ve miktarlarını programlamasına olanak tanır. Otomatik özellikler genellikle şunları içerir:

- Sürekli çubuk besleme için otomatik yüklemeli magazinler.

- Hassas malzeme indeksleme ve kafa hareketi için servo tahrikli vidalı miller.

- Malzeme israfını en aza indirmek için otomatik kesim ve artık ayıklama.

Soğutma ve Yağlama Sistemleri

Yüksek hızlarda bıçağın ömrünü korumak için bu makinelerde mikro sis veya taşkın soğutma sistemleri bulunur. Bu hedefe yönelik yağlama, dişler ile metal arasındaki sürtünmeyi azaltarak bıçağın ömrünü %25'e kadar uzatır. Gelişmiş modeller, Inconel veya paslanmaz çelik gibi kesilmesi zor alaşımlar için özel olarak tasarlanmış çoklu akışkan soğutma konseptlerine bile sahip olabilir.

Karşılaştırmalı Performans: Malzemeler ve Hızlar

Yüksek hızlı daire testere makinesinin çok yönlülüğü büyük ölçüde farklı malzeme yoğunluklarına uyum sağlama yeteneğine bağlıdır. Aşağıdaki tablo endüstriyel uygulamalara yönelik tipik çalışma parametrelerini özetlemektedir:

| Malzeme Türü | Devir Aralığı | Tipik Uygulama |

| Demirli Metaller (Çelik) | 20 - 150 dev/dak | Masif çubuklar, ağır borular |

| Demir Dışı (Alüminyum) | 2000 - 5500 devir/dakika | Ekstrüzyonlar, levhalar |

| Ahşap ve Plastik | 3000 - 6000 devir/dakika | İnşaat panelleri |

En Yüksek Verimlilik için Bakım Protokolleri

Arıza sürelerini önlemek ve operatörün güvenliğini sağlamak için düzenli bakım kritik öneme sahiptir. Bu makineler çok yüksek hızlarda çalıştığından, en küçük hizasızlıklar veya birikinti oluşumu bile bıçağın arızalanmasına veya motorun zorlanmasına neden olabilir. Disiplinli bir bakım programı, metal parçaların iç mekaniği tıkamasını önlemek için testere bıçağının ve talaş konveyörünün günlük temizliğini içermelidir.

Doğrusal kılavuz yollarının ve bilyalı vidaların yağlanması, üreticinin döngüsüne göre (vardiya hacmine bağlı olarak genellikle haftalık veya aylık) gerçekleştirilmelidir. Ayrıca bıçak denetimi çok önemlidir; operatörler körelme veya diş talaşları olup olmadığına bakmalıdır. Bıçağı erken değiştirmek, kör bir bıçağın iş mili motorundaki yükü artırmasına izin vermekten çok daha uygun maliyetlidir; bu, zaman içinde ekipman arızası riskinde %70'lik maliyetli bir artışa neden olabilir.

Güvenlik Özellikleri ve Endüstri Standartları

Yüksek hızlı testerelemede güvenlik göz ardı edilemez. Modern makineler, çalışanları yüksek hızlı talaşlardan ve kazara temastan korumak için tamamen kapalı kesme alanlarıyla tasarlanmıştır. Entegre sensörler bıçak sapmasını gerçek zamanlı olarak algılar; bıçak aşırı derecede bükülmeye veya titremeye başlarsa sistem, ciddi bir kırılmayı önlemek için acil durdurma işlemini tetikler. Ek olarak, elektronik frenler standarttır ve döngü sona erdikten veya acil durum düğmesine basıldıktan birkaç saniye sonra bıçağın dönmesinin durmasını sağlar.